Nowoczesne metody tworzenia mieszanek

Stałe dążenie do poprawy parametrów wyrobów ceramicznych, głównie wytrzymałości na ściskanie, nasiąkliwości oraz wagi staje się dla producentów funkcjonujących na rynku koniecznością. W warunkach silnej konkurencji cenę wyrobu ceramicznego kształtuje głównie koszt wytworzenia, który dla wszystkich producentów staje się „wrogiem” numer jeden. Jednym z czynników sukcesywnie zmniejszającym koszt wytwarzania jest modernizacja parku maszyn. Stosowanie nowoczesnych rozwiązań oraz inteligentnego sterowania powoduje wzrost wydajności przy jednoczesnym obniżeniu zużycia środków produkcji (komponentów, energii elektrycznej i innych mediów).

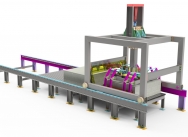

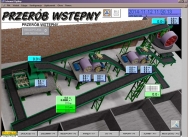

W związku z nieustannym rozwojem technik i materiałów budowlanych komponowanie składu masy ceramicznej staje się jednym z kluczowych części procesu produkcji. Technolodzy czy laboratoria zakładowe dostrzegają w coraz większym stopniu zalety swobodnego doboru zawartości poszczególnych składników masy jak glina, piaski, trociny, miał węglowy czy wszelkiego rodzaju pyły. Obserwowalność procesu dozowania jak również jego dokładność oraz czas przeznaczany na zmianę receptury jest przedmiotem wielu opracowań w oparciu o różne koncepcje automatyzacji całości zakładów lub tylko węzłów dozowania komponentów.

Dla określenia pożądanego składu masy służącej do produkcji wyrobów ceramicznych używane jest pojęcie receptury. Receptura zawiera najczęściej procentowy udział objętościowy poszczególnych komponentów w całości masy i jest wynikiem założeń technologicznych lub badań laboratoriów zakładowych dla poszczególnych wyrobów. Dotychczas stosowane metody realizacji zadanej receptury (dozowania komponentów) masy opierają się o wykorzystanie zasilaczy skrzyniowych, zasobników wieżowych lub różnego rodzaju silosów wyposażonych w dozowniki ślimakowe. Ilość dozowanego komponentu zależna jest od prędkości podłogi zasilacza (zasobnika) lub od przekroju gardzieli (zasypu) regulowanego zasuwą. Regulacja dozowania poszczególnych składników - ze względu na budowę zasilaczy skrzyniowych - polega głównie na mechanicznych zmianach nastaw przekładni korbowych zapadkowych podłóg lub regulacji zasuw w gardzielach.

Metody regulacji mechanicznej posiadają oczywiste ograniczenia związane głównie z brakiem bezpośredniego bieżącego pomiaru wydajności po wykonanych czynnościach regulacyjnych lub z długimi przestojami w pracy węzła związanymi z dodatkowymi czynnościami konserwacyjnymi. Każdorazowa zmiana nastaw wiąże się więc z koniecznością przeprowadzenia żmudnych badań pod kątem wydajności poszczególnych zasilaczy (zasobników). Jest to przyczyną utrudnień w pracy technologów lub wręcz uniemożliwia im wykonanie w miarę szybkiego porównania wyników wprowadzenia zmian receptury masy dostarczanej do formowania na efekt końcowy w postaci konkretnych wyrobów.

Nowoczesne rozwiązania sterowania procesem dozowania komponentów masy opierają się o wykorzystanie możliwości precyzyjnej regulacji prędkości napędów zasilaczy (zasobników) przez falowniki (przemienniki częstotliwości) lub dla najwyższej dokładności dozowania ciągły bieżący pomiar wagi zawartych w zasilaczach (zasobnikach) komponentów. Jeżeli dodatkowo węzeł posiada sterowanie inteligentne (sterownik programowalny i panel operatorski) umożliwiające ścisłą współpracę z falownikami napędów zasilaczy istnieje możliwość swobodnego tworzenia receptur wprowadzanych i modyfikowanych w sposób prosty przez obsługę lub nadzór bez konieczności jakichkolwiek ingerencji mechanicznych. Wykorzystanie mocy obliczeniowych sterowników programowalnych umożliwia uzyskanie wielu parametrów pracy węzła dozowania komponentów w sposób ciągły, bieżący oraz archiwizowalny dla celów nadzoru lub logistyki. Wprowadzając dane znamionowe zasilaczy (zasobników) jak parametry napędów, geometria itp. oraz odzyskując parametry pracy z falowników możliwe jest odzyskanie wielu parametrów.

Do głównych parametrów określających pracę węzła należy zaliczyć:

- udział poszczególnych składników masy w jej całkowitej objętości (lub wadze) - dla lepszej przejrzystości zaleca się stosowanie udziałów procentowych jako najbardziej uniwersalnych

- wydajności poszczególnych zasilaczy w jednostkach wg. potrzeb

- wydajność globalna węzła

- zużycie poszczególnych składników masy przy założeniu że wprowadzone zostaną dane - archiwum zasobników bądź kwity przewozowe (jako opcja)

Dużą zaletą zastosowania przetwornic częstotliwości w połączeniu z inteligentnym sterowaniem jest również stosunkowo niski nakład inwestycyjny. Adaptacja istniejących węzłów dozowania komponentów nie wymaga ingerencji w część mechaniczną zasilaczy (dozowników). Wymianie podlega tylko część elektryczna sterowania oraz (w przypadku znacznego zużycia) okablowanie. Dla istniejących węzłów ważne jest zgromadzenie danych technicznych poszczególnych zasilaczy. Zalecane jest pozyskanie danych (wydajność, geometria przekrojów itp.) od producentów lub w przypadku konstrukcji niestandardowych wykonanie szeregu badań i prób w celu doświadczalnego ich ustalenia.

mgr inż. Rafał Garczyński

kierownik automatyki