Modernizacja Suszarni Komorowych

Wstęp

Suszarnia, obok pieca, to urządzenie technologiczne ściśle związane z procesem produkcji cegły ceramicznej. Technologia produkcji cegły wymaga, aby przed wypaleniem produktu, został on wysuszony w sposób kontrolowany. Kontrola procesu suszenia ma istotny wpływ na jakość gotowego produktu.

Modernizacja suszarni

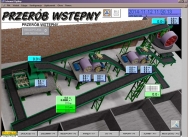

Zainstalowana suszarnia składa się z dwudziestu zespołów komór (po dwie komory na zespół). Poprzednio proces suszenia sterowany był w trybie pracy ręcznej. Bez znajomości parametrów panujących wewnątrz komór, sterowanie suszeniem było bardzo kłopotliwe. W trakcie modernizacji zastąpiono elementy elektryczne, sterujące wymianą powietrza w komorach suszarnianych, układami pneumatycznymi, zwiększając tym samym sprawność układu. Dokonano kompleksowego opomiarowania komór suszarnianych, dodając pomiary najważniejszych parametrów pracy suszarni: wilgotność, temperatura i ciśnienie. Całość procesu zobrazowano (z jednoczesną archiwizacją) za pomocą programu wizualizacyjnego na komputerze klasy PC. Zadanie sterowania przejął sterownik programowalny, sterując programami suszenia jednocześnie w każdym zespole komór.

Zastosowanie przetworników pomiarowych (pomiar parametrów pracy komór suszarnianych), wykorzystujących cyfrową magistralę danych MODBUS RTU, umożliwiło zwiększenie odporności modułów pomiarowych na zakłócenia oraz przeprowadzanie diagnostyki przetworników.

W starym rozwiązaniu przy sterowaniu elektrycznym klap, występował poważny problem z niezawodnością układu. Trudne warunki pracy, w jakich pracowały silniki, wysoka temperatura, prowadziły do bardzo częstych awarii napędów. Zastąpienie tych elementów siłownikami pneumatycznymi, umożliwiło zwiększenie niezawodności, oraz poprawę precyzji sterowania klapami, uzyskując jednoprocentową dokładność pozycjonowania (otwarcia), przy sterowaniu klapami wilgotnego i gorącego powietrza.

Sterownik nadzoruje proces suszenia, w każdym zespole komór, zgodnie z przygotowanym algorytmem, realizując na jego podstawie odpowiednią krzywą suszenia. W oparciu o dane archiwalne, rejestrowane w programie wizualizacyjnym, możliwe jest przygotowywanie indywidualnych programów suszenia dla każdego zespołu suszarnianego z osobna, uwzględniając w nim specyficzny, niepowtarzalny charakter każdej komory i w zależności od formatu suszonego wyrobu.

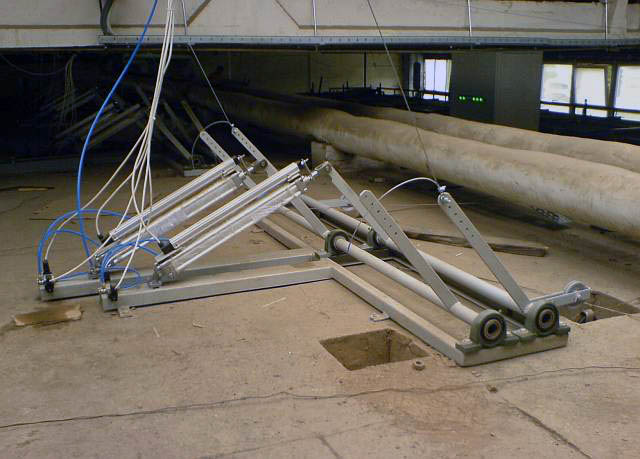

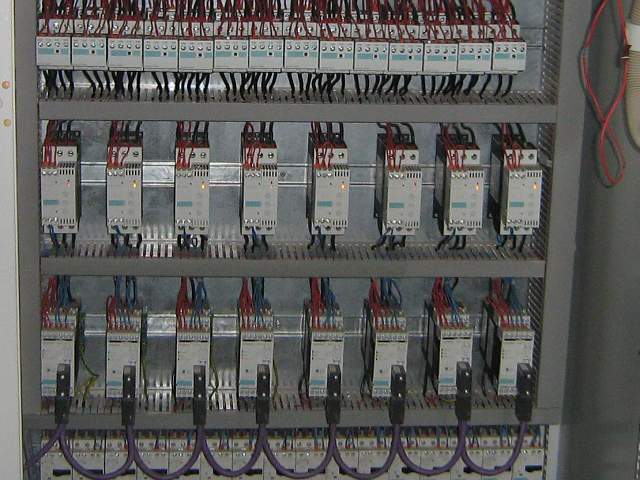

Przepływ powietrza wewnątrz komór jest wymuszany przez wentylatory. Do sterowania wentylatorów suszarnianych zastosowano system zarządzania pracą silników Simocode DP. Oprócz procedur sterujących, zawierają wszystkie niezbędne funkcje ochrony i kontroli dla każdego napędu (ochrona, sterowanie, pomiar parametrów, komunikacja i monitorowanie). Układy te sterowane są przez magistralę Profibus DP, co uprościło sterowanie wentylatorów i pozwoliło na wymianę dużej ilości danych o stanie napędu między sterownikiem i Simocode DP.

Zastosowanie tego typu układów umożliwiło znaczną redukcję prądów rozruchowych oraz udarów mechanicznych silników, jego wału, oraz pasów przenoszących napęd. Żywotność urządzeń mechanicznych jest dzięki temu znacznie przedłużona. Simocode DP poprzez wczesną sygnalizację awaryjnych stanów pracy pozwoliły na wydłużenie bezawaryjnego czasu pracy napędów, zapobiegając zakłóceniom eksploatacyjnym, a w wypadku ich wystąpienia umożliwia szybsze ich usunięcie.

Podsumowanie

Zastosowane w suszarni rozwiązania umożliwiają kontrolę poszczególnych parametrów procesu suszenia, co daje możliwość dopasowania ich do szczegółowych wymagań odbiorców. Przebieg procesu suszenia zostaje zaprogramowany, jest sterowany za pośrednictwem sterownika programowalnego i rejestrowany w komputerze za pomocą programu wizualizacyjnego. Użycie sterownika pozwala uzyskać dużą powtarzalność procesu suszenia cegły. Zastosowane nowoczesne rozwiązania zwiększają niezawodność całego układu.

Modernizacja systemu suszarni obniżyła koszty produkcji, skracając czas suszenia i podnosząc wydajność. Ciągła kontrola i sterowanie procesem umożliwiło regulację parametrów suszenia w poszczególnych fazach procesu, sterując szybkością odparowywania wody z surowca, a przez to wpływając pozytywnie na jakoś surowca końcowego, dając w efekcie lepszy produkt.

mgr inż. Mariusz Wesołowski

automatyk

2011 © Copyright ZUEiM, stronę wykonał Michał Kowalski